Die Kunststoffextrusion wird in der heutigen Kunststoffindustrie häufig eingesetzt, da sie leicht verfügbar und einfach zu verarbeiten ist.Bei der Kunststoffextrusion wird Kunststoffmaterial geschmolzen, in eine Matrize gedrückt, um daraus ein kontinuierliches Profil zu formen, und dann auf Länge geschnitten.Das Verfahren eignet sich gut für Anwendungen, die ein Endprodukt mit konstantem Querschnitt erfordern.Die niedrigen Kosten und die hohen Produktionsraten machen es zu einer häufigen Wahl für die Herstellung von Produkten wie Rohrleitungen, Kunststofffolien, Dichtungsstreifen, Drahtisolierungen und Klebeband.

Kunststoffextrusionszubehör

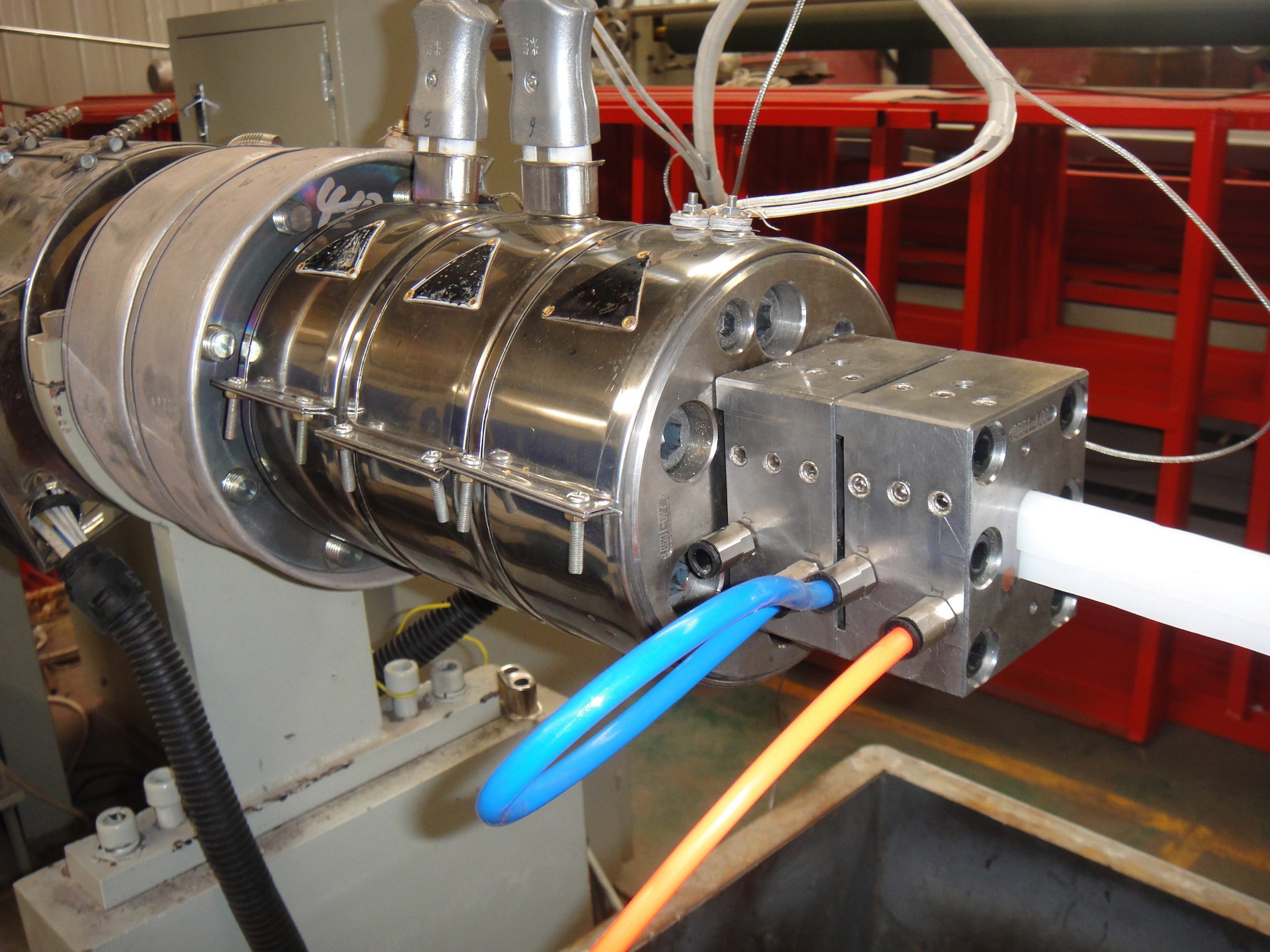

Vor Beginn des Kunststoffextrusionsprozesses müssen die richtigen Maschinen und Materialien beschafft werden, insbesondere eine Kunststoffextrudermaschine.Bei diesem Gerät handelt es sich um eine relativ einfache Maschine, die den Extrusionsprozess von Anfang bis Ende erleichtert.Zu den Hauptkomponenten eines Kunststoffextruders gehören ein Trichter, ein Zylinder, ein Schneckenantrieb und ein Schneckenantriebsmotor.

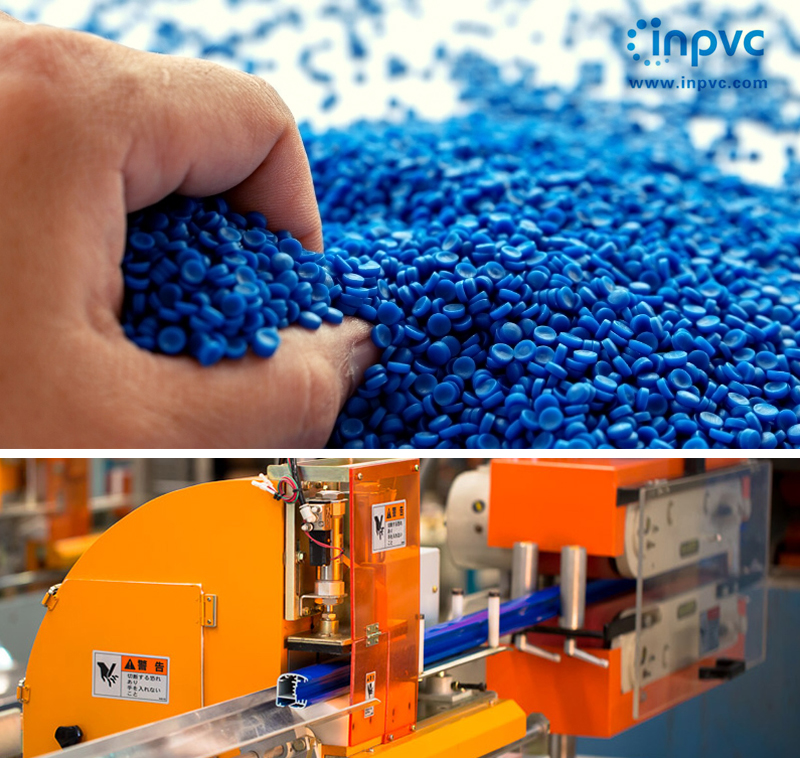

Die zweitwichtigste Komponente ist das für die Extrusion bestimmte thermoplastische Rohmaterial.Die meisten Extrusionsvorgänge basieren auf Harzkunststoff (kleine feste Kügelchen), um eine einfache Beladung und schnelle Schmelzzeiten zu ermöglichen.Zu den gängigen Kunststoffmaterialien, die im Extrusionsprozess verwendet werden, gehören hochschlagfestes Polystyrol (HIPS), PVC, Polyethylen, Polypropylen und ABS.

Die letzte für die Kunststoffextrusion notwendige Komponente ist die Matrize.Die Matrize dient als Form für den Kunststoff – bei der Kunststoffextrusion ermöglichen Matrizen einen gleichmäßigen Fluss des geschmolzenen Kunststoffs.Matrizen müssen in der Regel individuell angefertigt werden und erfordern möglicherweise zusätzliche Vorlaufzeit vor Beginn des Herstellungsprozesses.

Spezialverfahren für die Kunststoffextrusion

Viele Anwendungen erfordern spezielle Extrusionsverfahren, um ausreichende Ergebnisse zu erzielen oder den Produktionsprozess zu beschleunigen.Zu den gängigen Spezialextrusionsverfahren gehören:

●Blasfolienextrusion:Wird zur Herstellung von Kunststofffolienprodukten wie Lebensmittel- und Lebensmittelaufbewahrungsbeuteln verwendet. Die Matrizen in diesem Prozess verfügen über ein aufrechtes, zylindrisches Design, das den geschmolzenen Kunststoff beim Formen und Abkühlen nach oben zieht.

●Coextrusion:Es werden mehrere Schichten gleichzeitig extrudiert.Zwei oder mehr Extruder führen einem einzigen Extrusionskopf unterschiedliche Kunststoffarten zu.

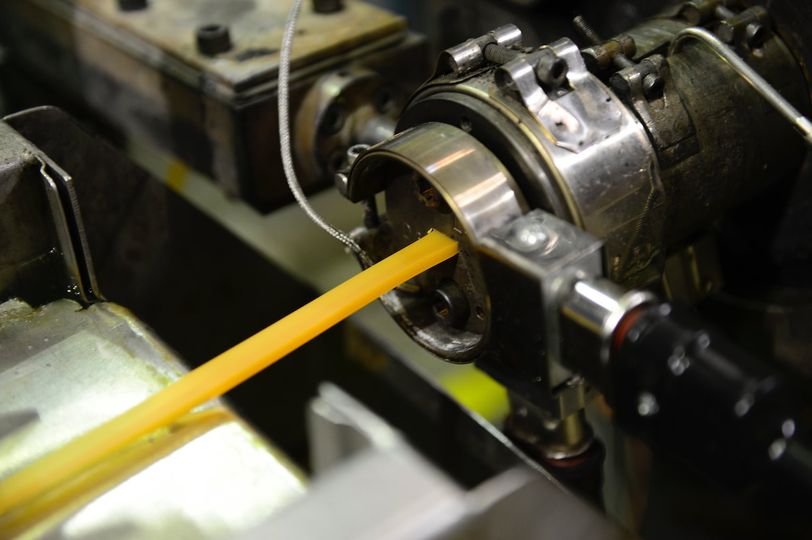

●Übermantelung:Durch Extrusion wird ein Gegenstand mit einer schützenden Kunststoffschicht überzogen.Die Außenummantelung von Drähten und Kabeln ist die häufigste Anwendung von Ummantelungen.

●Schlauchextrusion:Ähnlich wie beim herkömmlichen Extrudieren, außer dass die Matrize innenliegende Stifte oder Dorne enthält, um die Herstellung hohler Kunststoffmaterialien zu erleichtern.

Der grundlegende Prozess der Kunststoffextrusion

Der Kunststoffextrusionsprozess beginnt mit der Einbringung des Rohharzes in den Trichter des Extruders.Fehlen dem Harz die für die jeweilige Anwendung erforderlichen Zusatzstoffe (z. B. UV-Inhibitoren, Antioxidantien oder Farbstoffe), werden diese in den Trichter gegeben.Sobald das Harz an Ort und Stelle ist, wird es normalerweise durch Schwerkraft durch die Einfüllöffnung des Trichters in den Zylinder des Extruders gefördert.Im Zylinder befindet sich eine lange, rotierende Schnecke, die das Harz im Zylinder vorwärts in Richtung der Matrize fördert.

Während sich das Harz im Zylinder bewegt, wird es extrem hohen Temperaturen ausgesetzt, bis es zu schmelzen beginnt.Abhängig von der Art des Thermoplasts können die Zylindertemperaturen zwischen 400 und 530 Grad Fahrenheit liegen.Die meisten Extruder verfügen über einen Zylinder, dessen Wärme vom Beschickungsende bis zum Zufuhrrohr allmählich zunimmt, um ein allmähliches Schmelzen zu ermöglichen und die Möglichkeit einer Kunststoffzersetzung zu minimieren.

Sobald der geschmolzene Kunststoff das Ende des Zylinders erreicht, wird er durch ein Siebpaket gedrückt und in das Zufuhrrohr geleitet, das zur Düse führt.Das aufgrund der hohen Drücke im Zylinder durch eine Brechplatte verstärkte Sieb dient dazu, Verunreinigungen zu entfernen, die möglicherweise im geschmolzenen Kunststoff vorhanden sind.Die Porosität des Siebs, die Anzahl der Siebe und andere Faktoren können manipuliert werden, bis aufgrund des richtigen Gegendrucks ein gleichmäßiges Schmelzen erfolgt.

Sobald das geschmolzene Metall im Zufuhrrohr angekommen ist, wird es in den Formhohlraum geleitet, wo es abkühlt und aushärtet.Um den Abkühlvorgang zu beschleunigen, erhält der neu geformte Kunststoff ein abgeschlossenes Wasserbad.Bei Kunststofffolienextrusionen ersetzen Kühlwalzen das Wasserbad.

Zeitpunkt der Veröffentlichung: 25. Okt. 2021